Minería

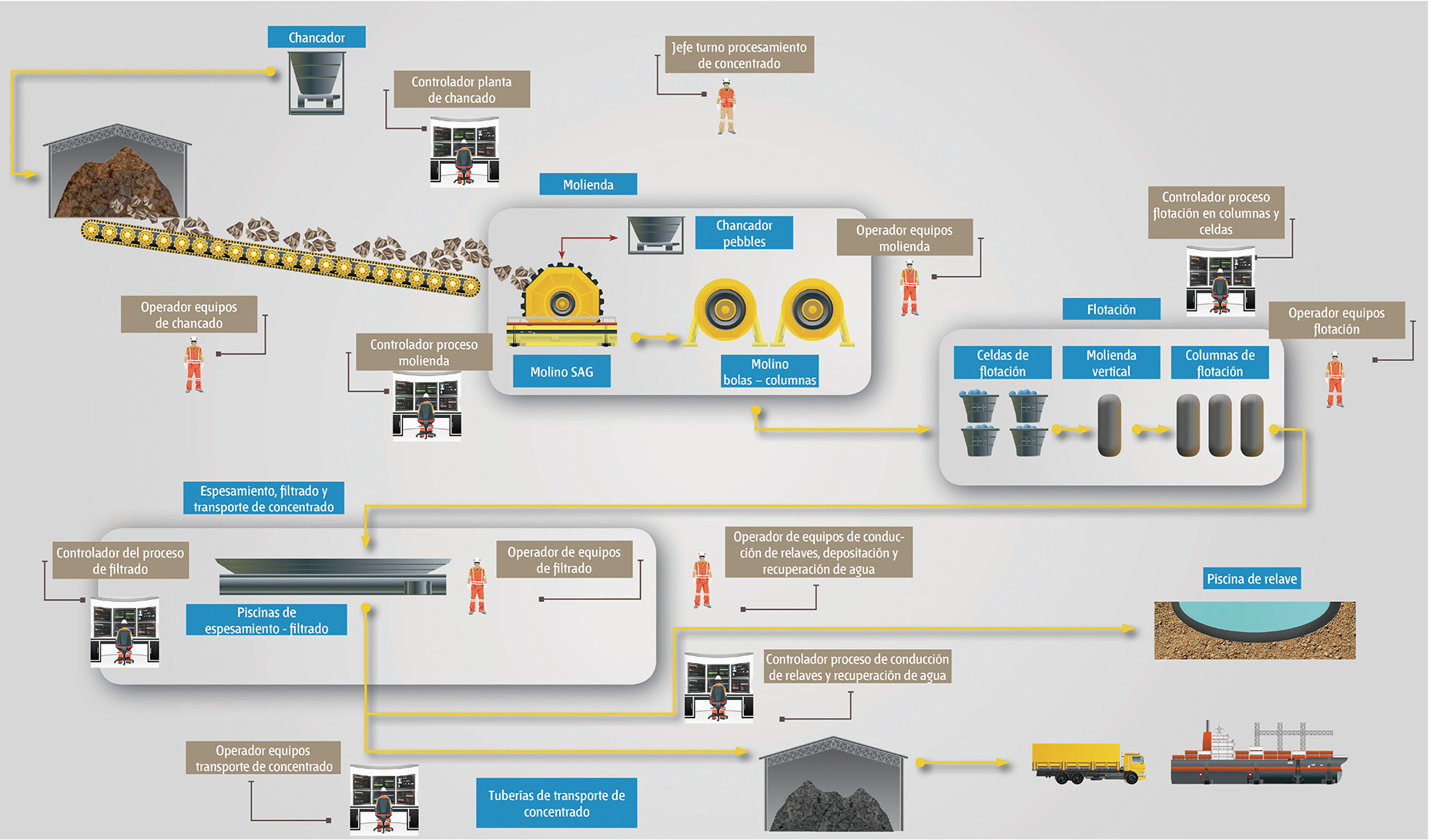

Diagrama proceso minero

En el caso de los minerales sulfurados el procesamiento tiene por objetivo liberar y concentrar las partículas de cobre que se encuentran en forma de sulfuros en las rocas. Para lo anterior se consideran etapas de molienda, flotación, espesamiento y filtrado. Una de las más importantes es la flotación, en la que a través de reacciones físico-químicas se separan los minerales sulfurados de cobre y otros elementos como el molibdeno, de las especies llamadas gangas, que no tienen valor comercial. El concentrado resultante es secado mediante filtros y llevado al proceso de fundición. El proceso de producción contempla las siguientes etapas:

Exploración geológica. En la exploración se identifica la presencia de un yacimiento y sus características, se determina la ley o porcentaje de mineral y la forma de explotarlo.

Extracción. Las rocas mineralizadas extraídas de la mina (a cielo abierto o subterránea) y de un tamaño adecuado, son cargadas y transportadas a la planta en camiones para continuar el proceso productivo del cobre

Trituración. A partir de las etapas de trituración primaria y secundaria (eventualmente terciaria), se obtiene un material mineralizado de un tamaño máximo de 1,5 a 1,¾ pulgadas, el que se ordena en pilas para realizar la lixiviación. En tres etapas se reduce el tamaño de los fragmentos más grandes de material mineralizado que vienen de la mina, hasta obtener un tamaño uniforme de no más de ½ pulgada (1, 27 cm).

Molienda. Mediante el trabajo de los molinos se continúa reduciendo el tamaño de las partículas de mineral hasta obtener un tamaño máximo de 180 micrones (0,18 mm), con el que se forma una pulpa con agua y reactivos específicos que se lleva a la flotación.

Flotación. En las celdas de flotación, se genera espuma cuyas burbujas arrastran el cobre y otros minerales sulfurados contenidos en la pulpa. Luego de varios ciclos, se recolecta y seca esta espuma para obtener el concentrado de cobre que continua su purificación.

Fundición. Para separar el cobre de otros minerales e impurezas, el concentrado de cobre seco se trata a grandes temperaturas en hornos especiales Después de varios procesos se obtiene cobre RAF (refinado a fuego) el que es moldeado en placas de un peso aproximado de 225 kg llamadas ánodos.

Electrolísis. Los ánodos proveniente de la fundición se llevan a celdas electrolíticas para su refinación. De este proceso se obtienen cátodos de alta pureza o cátodos de cobre electrolítico de 99,99% de cobre y de un peso entre 70 y 80 kg.

Lixiviación. Se adiciona una solución de agua con ácido sulfúrico al material mineralizado que disuelve el cobre contenido en los minerales oxidados, formando una solución de sulfato de cobre, que se purifica y se concentra antes de llevarla a la electroobtención.

Electroobtención. Consiste en una electrólisis media mediante la cual se recupera el cobre de la solución proveniente de la lixiviación, obteniéndose cátodos o placas de cobre de alta pureza (99,99%).

Exploración

Método Geoquímico

El método geoquímico es un método indirecto de prospección y se ocupa de la determinación de la distribución y de la abundancia de ciertos elementos como los elementos indicadores y los elementos exploradores relacionados con un depósito mineral.

Para un reconocimiento geoquímico general se toman las muestras a través de una red de muestreo irregular o de espaciamiento grande y analizan muestras de suelos y de rocas. Se elige el método analítico adecuado como por ejemplo la espectrometría de absorción atómica para analizar muestras de agua con respecto a su contenido en Cu, Mo, Zn, Au, Ag, As, F, el análisis de fluorescencia de rayos X para obtener el contenido en óxidos de elementos de la roca entera. Los resultados se presentan en un mapa o un perfil geoquímico por medio de isolíneas, es decir de líneas, que unen los puntos o lugares de la misma concentración de un elemento.

Voladuras en minas a cielo abierto

En cada hoyo cargado con explosivo, se introduce un detonante de encendido eléctrico, el cual se detona mediante control remoto. Se establece una secuencia de detonaciones entre los distintos hoyos de una voladura, de manera que la roca sea fragmentada en etapas partiendo de la cara expuesta del banco hacia adentro, con diferencias de tiempo de fracciones de segundo entre cada detonación.

El producto obtenido es la roca mineralizada fragmentada de un tamaño suficientemente pequeño (en general menor que 1 m de diámetro) como para ser cargada y transportada por los volquetes y alimentar al machacador primario, en donde se inicia el proceso de reducción de tamaño en un sistema en línea hasta llegar a la planta de tratamiento.

Carga o transporte

El mineral volado es cargado en camiones de gran tonelaje mediante gigantescas palas eléctricas o cargadoras frontales. Estos equipos llenan los camiones en una operación continuada desde que queda disponible el banco después de la voladura.

Las palas eléctricas tienen capacidad para cargar 70 o 100 toneladas de material de una vez, por lo que realizan tres movimientos o pases para cargar un camión. Una pala necesita un frente de carga mínimo de 65 m de ancho y carga camiones colocados alternativamente a cada lado de ella.

Trituración

El fin de la trituración consiste en reducir considerablemente el tamaño de las rocas extraídas de la mina, paso previo a la molienda. Se disminuye el tamaño de los fragmentos

de roca mineralizada a un diámetro de ½ pulgada, que equivale a 1,27

centímetros aproximadamente. Este procedimiento es necesario para que el material

pueda ser tratado en las siguientes etapas del proceso productivo.

Para lograrlo se utilizan machacadoras o equipos eléctricos de grandes

dimensiones que van "demoliendo" las rocas hasta lograr el tamaño

deseado. Normalmente el proceso se desarrolla en tres etapas.

Molienda convencional

El molino de barras, tiene en su interior barras de acero que cuando el molino gira, caen sobre el material y quiebra las piedras. La molienda convencional se realiza en dos etapas, utilizando molino de barras y molino de bolas, respectivamente, aunque en las plantas modernas sólo se utiliza el segundo. En ambos molinos el mineral se mezcla con agua para lograr una molienda homogénea y eficiente. La pulpa obtenida en la molienda es llevada a la etapa siguiente que es la flotación.

Molienda de barras:

Este equipo tiene en su interior barras de acero de 3,5 pulgadas de diámetro que son los elementos de molienda. El molino gira con el material proveniente del chancador terciario, que llega continuamente por una correa transportadora. El material se va moliendo por la acción del movimiento de las barras que se encuentran libres y que caen sobre el mineral. El mineral molido continúa el proceso, pasando en línea al molino de bolas.

Las bolas de acero que tiene el molino de bolas, caen sobre las rocas cuando el molino gira, reduciendo aún más su tamaño.

Molino de bolas:

Este molino, cuyas dimensiones son 16 x 24 pies (es decir, 4,9 m de diámetro por 7,3 m de ancho), está ocupado en un 35% de su capacidad por bolas de acero de 3,5 pulgadas de diámetro, las cuales son los elementos de molienda. En un proceso de aproximadamente 20 minutos, el 80% del mineral es reducido a un tamaño máximo de 180 micrones.

Molienda SAG

La instalación de un molino SAG constituye una innovación reciente en algunas plantas. Los molinos SAG (SemiAutóGenos) son equipos de mayores dimensiones (36 x 15 pies, es decir, 11,0 m de diámetro por 4,6 m de ancho) y más eficientes que los anteriores. Gracias a su gran capacidad y eficiencia, acortan el proceso de trituración y molienda.

El mineral se recibe directamente desde el molino primario (no del terciario como en la molienda convencional) con un tamaño cercano a 8 pulgadas (20 cm, aproximadamente) y se mezcla con agua y cal.

Este material es reducido gracias a la acción del mismo material mineralizado presente en partículas de variados tamaños (de ahí su nombre de molienda semi autógena) y por la acción de numerosas bolas de acero, de 5 pulgadas de diámetro, que ocupan el 12% de su capacidad.

Dados el tamaño y la forma del molino, estas bolas son lanzadas en caída libre cuando el molino gira, logrando un efecto conjunto de chancado y molienda más efectivo y con menor consumo de energía por lo que, al utilizar este equipo, no se requieren las etapas de chancado secundario ni terciario.

La mayor parte del material molido en el SAG va directamente a la etapa siguiente, la flotación, es decir tiene la granulometría requerida bajo los 180 micrones, y una pequeña proporción debe ser enviado a un molino de bolas.

Flotación

La pulpa proveniente de la molienda, que tiene ya incorporados los reactivos necesarios para la flotación, se introduce en unos receptáculos como piscinas, llamados celdas de flotación. Desde el fondo de las celdas, se hace burbujear aire y se mantiene la mezcla en constante agitación para que el proceso sea intensivo. Los reactivos que se incorporan en la molienda tienen diferentes naturalezas y cumplen diferentes funciones:

Reactivos espumantes: tienen como objetivo el producir burbujas resistentes.

Reactivos colectores: tienen la misión de impregnar las partículas de sulfuros de cobre y de molibdeno para que se separen del agua (efecto hidrófobo) y se peguen en las burbujas.

Reactivos depresantes: destinados a provocar el efecto inverso al de los reactivos colectores para evitar la recolección de otros minerales como la pirita, que es un sulfuro que no tiene cobre.

Reactivos depresores: destinados a provocar el efecto inverso al de los reactivos colectores para evitar la recolección de otros minerales como la pirita, que es un sulfuro que no tiene cobre.

Otros aditivos: como la cal sirven para estabilizar la acidez de la mezcla en un valor de pH determinado, proporcionando el ambiente adecuado para que ocurra todo el proceso de flotación.

Las burbujas arrastran consigo los minerales sulfurados hacia la superficie, donde rebasan por el borde de la celda hacia canaletas que las conducen hacia estanques especiales, desde donde esta pulpa es enviada a la siguiente etapa.

El proceso es reiterado en varios ciclos, de manera que cada ciclo va produciendo un producto cada vez más concentrado.

Después de varios ciclos en que las burbujas rebasan el borde de las celdas, se obtiene el concentrado, en el cual el contenido de cobre ha sido aumentado desde valores del orden del 1% (originales en la roca) a un valor de hasta 31% de cobre total.

El concentrado final es secado mediante filtros y llevado al proceso de fundición.

Filtración y secado

El producto final de la planta de concentrado se obtiene después de una última etapa de separación sólido-líquido denominada filtración. La alimentación a la filtración consiste en una pulpa con un 50 a 60% de contenido de sólidos proveniente de una etapa de espesado, obteniéndose como producto un concentrado con una humedad del orden <10%. Con esta humedad, el concentrado puede ser manejado adecuadamente en silos para su posterior carga y transporte a una fundición. El agua recuperada en la filtración se recircula nuevamente a la planta.

Filtros de vacío

Se utilizan de varios tipos como los equipos de filtro de tambor, filtro de discos y filtro de banda horizontal.

El filtro de tambor consiste en un tambor rotatorio, cubierto por la tela filtrante, con su parte inferior sumergida en la pulpa, la que al ser succionada desde el interior del tambor genera la evacuación del líquido a través de tuberías, en tanto que el sólido forma el queque en la superficie del tambor. Cuando el queque adherido emerge de la pulpa, el aire succionado cumple la función de secado, y antes que entre nuevamente a la pulpa se descarga con un mecanismo que raspa la superficie.

El filtro de discos consiste en un eje central que soporta un número determinado de discos conectados al equipo de vacío. Cada disco, formado por sectores, opera de manera similar al filtro de tambor, teniendo por ventaja una mayor superficie por unidad de área de piso ocupada, ya que cada disco permite filtrar por ambas caras. En lugar de que medio filtrante sea un tipo de tela, existen equipos que utilizan

un material cerámico de alúmina micro poroso, conocidos como filtros cerámicos,

El filtro de banda horizontal semeja una correa transportadora perforada conectada al vacío, con la banda formada por una tela filtrante. La pulpa se alimenta por gravedad sobre el filtro, y la filtración comienza inmediatamente por efecto de la presión de la capa de pulpa y el vacío. El queque formado se puede lavar agregando agua mientras se mantiene el vacío.

Filtros de presión

En los filtros de prensa de placas verticales las placas están montadas entre barras laterales conectadas a un cabezal fijo o alimentador y a un cabezal de cierre, comprimiéndose por medio de un sistema hidráulico. Las placas dejan cámaras entre ellas, cubiertas de tela filtrante, donde la pulpa es alimentada a presión de forma que el líquido pasa la tela filtrante y drena por los orificios de las placas.